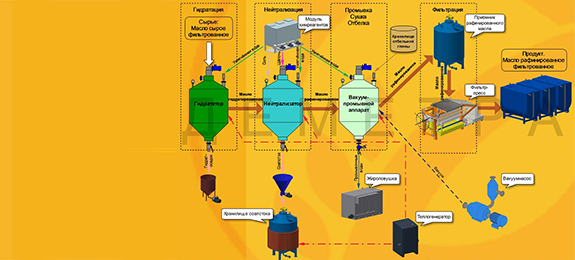

Фильтрация растительных масел

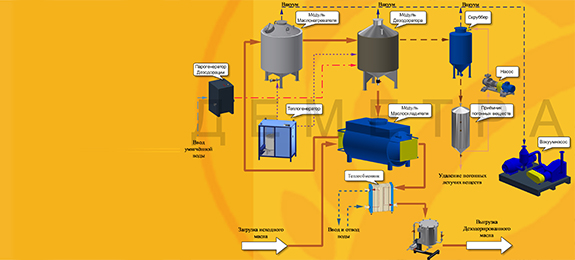

Наш завод проектирует, изготавливает и поставляет заказчикам линии фильтрации растительных масел для различных технологических этапово производства растительных масел.

ФИЛЬТРЫ, ВЫПУСКАЕМЫЕ НАШИМ ЗАВОДОМ:

Одним из важнейших процессов при производстве растительных масел является фильтрация. Фильтрация растительных масел необходима при проведении следующих технологических этапов:

- первичная очистка сырого масла;

- рафинация (для отделения отбеливающей земли);

- винтеризация – «вымораживание» (для отделения воска и фильтровального материала);

- дезодорация (для полировочной фильтрации готового масла);

- гидрогенизация (для отделения катализатора).

При всем разнообразии конструкций фильтров, используются два основных принципа: перекачивание масла через преграду с помощью давления или с помощью разряжения.

Нашим предприятием выпускаются фильтры:

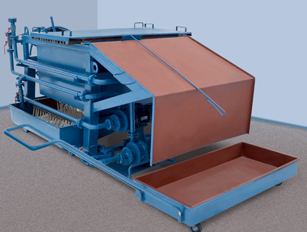

Фильтры предварительной очистки ФОМ, вибрационного типа встроены в конструкцию пресса для отжима растительного масла. В процессе прессования маслосодержащего сырья способом двойного прессования производится фильтрация сырого растительного масла. На решетке вибросита с отверстиями 160-200 микрон происходит разделение масла и фуза. Масло просачивается сквозь сито, а фуз скользит вдоль поверхности сита, попадает в приемный лоток и направляется на дожим. Фильтры ФОМ могут использоваться и автономно для первичной фильтрации. Применение этого фильтра позволяет уменьшить количество нежировых примесей в масле перед фильтрованием и снизить потери масла. Фильтры этого типа – самоочищающиеся, и в процессе эксплуатации не требуют ни каких расходных материалов.

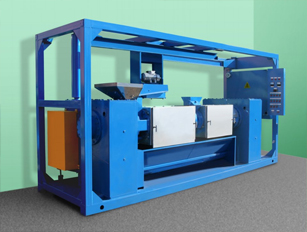

КФМ - комплекс вакуумной фильтрации предназначен для промышленной очистки жидких продуктов (в частности растительных масел) от механических включений и примесей. Принцип работы основан на прокачивании исходного продукта через слой масляно-перлитной смеси (фильтровального порошка и исходного продукта), намытого на фильтровальную ткань, натянутую на барабан, внутри которого создается вакуум. Производительность такого фильтра зависит от размера барабана (площади фильтрующей поверхности) и очень мало от величины разряжения, создаваемого вакуум-насосом. При насыщении слоя масляно-перлитной смеси фильтратом «засаливании» фильтрующей поверхности падает производительность устройства. Это значит, что «грязный» слой смеси необходимо периодически подрезать в процессе фильтрации Намывка фильтрационного слоя толщиной 25÷30 мм производится 1 раз в смену (8÷12 часов). Замена фильтровальной ткани происходит не реже 1 раза в месяц. Смесь фильтровального порошка и жировых примесей может быть возвращена в агрегат маслоотжимной на дожим с целью уменьшения потерь масла на этапе фильтрации. Особенно эффективно применение вакуумных фильтров в процессе винтеризации (вымораживания).

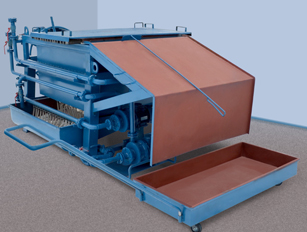

Фильтр-пресс ФП аппарат, работающий при низких давлениях. В качестве фильтрующего элемента используются фильтровальные хлопчато-бумажные, или синтетические (полипропиленовые и др.) ткани натянутые на рамки, внутрь которых подается под давлением масло, которое проходя через фильтровальную ткань, очищается и собирается в коллектор. Производительность таких фильтров зависит от размеров рамок, их числа и давления, под которым подается масло, а так же количества нежировых примесей в масле и температуры. Количество нежировых примесей зависит от состояния зеерных щелей пресса и влажности семян на переработке. По мере накопления фильтрата, необходимо очистить фильтрующую ткань. Для очистки фильтрующей ткани и для уменьшения количества масла в фильтрате используется прием – «продувка» воздухом. Замена фильтровальной ткани происходит периодически 1 раз в неделю (зависит от количества нежировых примесей в масле. Фильтрат может быть собран и использован.

Устройства для автоматической или полуавтоматической очистки фильтрующих поверхностей известны, но довольно дороги. Их применение оправдано в фильтрах очень большой производительности.